Identificación de las fases críticas y criterios de decisión de los proyectos de paradas de planta de procesos químicos alineados al Business Plan y retos de la gestión de Activos Físicos. Casos Iberoamérica.

ARTÍCULO | Amendola, Luis, Ph. D

Tibaire Depool, . Ph. D.

“La correcta gestión del proceso de toma de decisiones y la calidad con la que se adopten las decisiones son claves para alcanzar el éxito de los proyectos de paradas de plantas”

Resumen:

Habitualmente las plantas de procesos químicos trabajan al 95% de su capacidad para satisfacer la demanda. Para evitar retrasos o la disminución de su capacidad productiva la industria química confecciona una planificación estratégica de mantenimiento y reemplazo de equipos ejecutada a través de proyectos de paradas de planta. El éxito de estos dependerá de la correcta gestión de los factores críticos (coste, plazo, riesgo y calidad) y de la eficacia de las decisiones adoptadas por el equipo responsable del mismo. Equilibrar y balancear la diversidad de factores que influyen en el proceso de toma de decisiones con la estrategia de la empresa requiere un conocimiento profundo de la naturaleza del mismo. Este articulo tiene como objetivo describir el proceso de toma de decisiones, identificar las fases y decisiones más críticas en los proyectos de paradas de planta y establecer los criterios considerados. Para ello se ha realizado un estudio en 53 empresas de procesos químicos (Petroquímica, Refinación y Gas) empleando una encuesta con la participación de 78 expertos que cuentan con más de 15 años de experiencia en la dirección y gestión de este tipo de proyectos. Los resultados muestran que, generalmente, los especialistas se basan en su propia experiencia para decidir e intentan que las decisiones se tomen por consenso, aunque no es fácil alcanzar acuerdos pues se requiere la gestión de mucha información para comprender el problema y realizar de forma efectiva el análisis “trade-off’.

Por otra parte, las fases iniciales de Integración de la Estrategia y Descripción de los Objetivos de Trabajo son las más críticas, y las decisiones más importantes son las relacionadas con: la definición estratégica, el alcance de los trabajos a realizar y el tiempo de ejecución. A partir de los resultados, se puede concluir de forma general que la correcta toma de decisiones en paradas de planta requiere una base conceptual que integre de forma organizada los diferentes datos de los que se dispone de forma dispersa, permitiendo equilibrar los diversos criterios, minimizar los conflictos y disminuir la incertidumbre.

Introducción

La industria de procesos químicos procura que la capacidad productiva de sus plantas no disminuya para satisfacer la demanda, especialmente cuando esta es alta o el suministro de petróleo es bajo. Una disminución de la capacidad productiva de las plantas por muy pequeña que sea (1-2%) afecta negativamente al logro de los beneficios esperados por la organización, al plan estratégico y al cumplimiento de los objetivos de la empresa. Este descenso puede deberse a fallos inesperados de los equipos que exigen el cese de las operaciones y la ejecución de emergencia de una parada de planta no planificada. En estos casos, el coste diario por cese de operaciones puede oscilar entre los 320,000 $ y 754,600 $ (dependiendo del tamaño de la instalación). Es por ello, que para asegurar la continuidad operativa de las plantas se realiza un Plan Estratégico de Paradas (con visión de 8 a 10 años) o el PEP (planificación estratégica de mantenimiento y reemplazo de equipos). Este plan se lleva a cabo a través de proyectos de paradas de plantas, los cuales ofrecen ocasiones únicas para realizar trabajos de mantenimiento y reemplazo de equipos que no pueden ser realizados durante el periodo normal de producción. Generalmente la duración de una parada de planta es de 30 días, aunque el periodo depende del alcance establecido de parada (definición de los trabajos a realizar) y del tipo de industria. Su presupuesto medio estimado se encuentra entre los 8 y 10 Millones de dólares .

Marco Teórico

Es importante considerar varios aspectos de relevancia antes de ahondar en el estudio.

La Gestión de Paradas de Planta

¿La gestión de paradas de plantas proveen la oportunidad única para intervenir los activos que normalmente no están disponible s durante la operación. Durante esta es posible la restitución de la capacidad del activo de para satisfacer una las funciones especificadas nuevo. El PEP es el marco referencial que utiliza el equipo responsable del proyecto de paradas para evaluar las necesidades de la planta, definir los riesgos, retos, oportunidades y las acciones a ejecutar. Este equipo debe ser multidisciplinario y estar constituido por representantes de todos los departamentos: operaciones, mantenimiento, procesos, ingeniería de planta, calidad, proyectos, finanzas, recursos humanos, materiales, seguridad e higiene y medio ambiente. Este hecho proporcionara una visión global y la integración eficiente del proyecto para poder alcanzar los mejores resultados de la parada. Este equipo debe balancear el alcance de la parada de planta (aprovechamiento del tiempo de parada para ejecutar los trabajos requeridos) con los requerimientos y prioridades de la empresa sin afectar la integridad mecánica de los equipos ni la fiabilidad operacional.

Fases de gestión de Paradas de planta y su alineación al

Business plan.

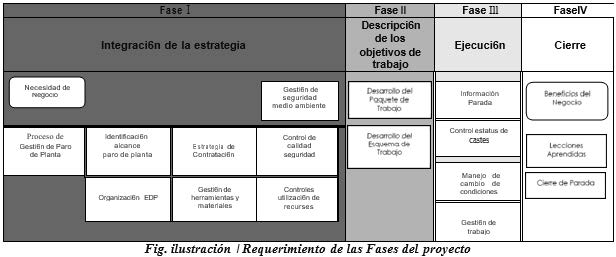

Los proyectos de Parada de planta son proyectos único se desarrollan en 4 fases: integración de la estrategia, descripción de los objetivos del trabajo, ejecución y cierre históricamente se ha hecho mucho énfasis en la fase de ejecución de las paradas de planta. Sin embargo, este enfoque ha llevado a resultados poco satisfactorios. Las corporaciones lideres en esta área dedican el 65% del esfuerzo total a la planificación de la parada, el 33% a la ejecución y el 2% a recoger y documentar las lecciones aprendidas. El proceso de gestión de paradas de planta, está dividido en las cuatro fases principales mencionadas, propicia un enfoque sistemático y sistemático que conduce a prácticas y resultados consistentes. Sin embargo, la mayoría de los equipos de trabajo de proyectos lo desconocen. A continuación se describe brevemente cada una de sus fases.

La Fase I “integración de la estrategia” tiene como objetivos principales la formulación de los criterios de desempeño, la definición de objetivos e indicadores claves de la parada, identificación de aspectos críticos y riesgos potenciales, así como la definición de iniciativas exitosas para maximizar el desempeño: establecer los criterios para definir y optimizar el alcance, definir la dirección a seguir para desarrollar la estrategia de contratación, la estructura organizacional, la matriz de responsabilidades, el programa maestro y la programación de los trabajos.

El proceso de definición del alcance del proyecto de parada de planta se inicia con la generación de órdenes de trabajo (por parte de los departamentos de la empresa) desde el mismo momento en que se termina la parada anterior (fase IV Cierre).

El objetivo de la Fase II, “Descripción de los Objetivos de Trabajo”, es la gestión logística de todos los recursos asociados al proyecto de parada,identificando,planificando, programando, dirigiendo y ejecutando todas las actividades que deben realizarse desde los trabajos previos de la parada hasta el cierre de la misma. Cabe destacar que esta fase emplea la EDP (Estructura de descomposición del Proyecto) 6 WBS (Work Break Down Structure) para desglosar el proyecto de tal manera que permita la evaluación de la preparación de la parada. Como un paso anterior a la ejecución de la parada se realizan trabajos de Pre-Parada que conforman entre el 15 y 20% del alcance total de la parada (dependiendo de la magnitud y complejidad de los trabajos). Estos trabajos pueden comenzar con 12 ó 14 meses de antelación a la fecha fijada de la parada de la planta.

La Fase III, “Ejecución de la parada”, supone el grueso de los trabajos del proyecto donde las condiciones de trabajo son las propias de una instalación fuera de servicio y los condicionantes para su programación se reducen a las fechas de consignación de la instalación fijadas por producción. Aquí debe gestionarse los trabajos y la información de la parada, así como el control del “status” de los costes y el manejo de cambio de condiciones.

Finalmente, en la fase IV, “Cierre”, se concentran todas las actividades para retomar la planta a las operaciones normales (esto es la culminación del aislamiento y pintura, ejecución de la lista de actividades pendientes, desmovilización de contratistas, limpieza del área y el cierre de contratos). Finalmente, se preparan las listas de trabajo y la situación e historia de los equipos para la próxima parada, así como la documentación de las lecciones aprendidas y la evaluación del desempeño del equipo de trabajo, contratistas y proveedores.

Cada una de estas fases encierra en si misma puntos críticos de decisión y diversos criterios que son considerados en el proceso de toma de decisiones, tales como: prioridad de las actividades a ejecutar, área técnica, seguridad, medio ambiente, aspectos legales, calidad, factor econ6mico, recursos humanos, plazos, selección y contratación de terceros (Stakeholders), etc.

Buenas prácticas en la Gestión de paradas de plantas

En los procesos de paradas de planta, como en cualquier otro problema proyectual, siempre que sea posible encontrar un conjunto de posibles soluciones que permitan llegar a un resultado satisfactorio. Virtualmente, cualquier solución, por difícil que sea, puede llevarse a cabo si se dispone de una cantidad suficiente de fondos y del tiempo necesario, pero en realidad este hecho rara vez se produce. Por tanto, para elegir la alternativa que optimice la relación “coste/beneficio” se vuelve imprescindible la realización de un estudio de la viabilidad técnica y económica de cada alternativa en función de las condiciones concretas del proyecto. Para ello, a la hora de evaluar de forma objetiva cada alternativa planteada, es necesario disponer de forma integrada y estructurada de la información relevante que facilite la comprensión del problema.

La correcta gestión del proceso de toma de decisiones y la calidad con la que se adopten las decisiones son claves para alcanzar el éxito de los proyectos de paradas de planta. La adopción de buenas decisiones es una práctica muy compleja que resulta crucial en la gestión de proyectos, ya que permite acercarse hacia los objetivos marcados a través de la selección de las alternativas más adecuadas. El tamaño y la complejidad creciente de los problemas a resolver, un entorno cada vez más competitivo y la presión legislativa referente a seguridad y calidad justifican la atenci6n especial que se debe prestar a la toma de decisiones en proyectos. Sin embargo, en la mayoría de los casos, debido a la indeterminación de los factores objetivos y a la mala gestión de los intangibles que afectan a la decisión, la toma de decisiones se realiza principalmente a través de un proceso subjetivo.

El conjunto de factores subjetivos lo integran entre otros: la evaluación de las circunstancias en las que se presenta el problema, las consecuencias sufridas en otras ocasiones similares y los resultados obtenidos al tomar ese tipo de decisión en el pasado. Estos factores consolidan el nivel de conocimiento tácito que posee la persona que toma la decisión con respecto al problema planteado. Este conocimiento se ha ido adquiriendo en función de las experiencias previas y no siempre resulta suficiente para la correcta toma de decisiones. Existen además otra serie de factores inherentes a todo proceso decisorio que condicionan la forma de actuar o decidir, estos son: grado de estructuración del problema, riesgo inherente a la decisión, grado de incertidumbre o certeza y conflicto u oposición que genera.

Metodología Aplicada para el estudio (Material

y Método)

El estudio ha sido realizado empleando un cuestionario con 10 preguntas orientadas al análisis del proceso de toma de decisiones en proyectos de paradas de plantas químicas considerando sus 4 Fases (ver Fig.I). Estas preguntas responden a la inquietud que diversos grupos de expertos han manifestado en congresos internacionales de ingeniería y mantenimiento en los que se ha debatido cuestiones relacionadas con el tema.

Básicamente, el interés se focalizaba en tres grandes áreas: identificación de los puntos críticos de decisión, descripción del proceso de toma de decisiones en este tipo de proyectos y la necesidad de contar con un método o herramienta de ayuda a la decisión.

Las preguntas formuladas en la herramienta de diagnóstico se orientaron hacia las áreas claves de la industria petroquímicas, esta herramienta indaga acerca de la identificación de los puntos críticos de decisión y fases críticas de los proyectos de paradas de planta (preguntas N° 1, 2, 10), luego se hacen preguntas acerca de la identificación del tipo de modelo empleado por la industria para la toma de decisiones (preguntas N° 3, 4, 5, 6 y 7) y, finalmente, se indaga sabre el grado de conocimiento y frecuencia de uso de técnicas específicas que contribuyen a la toma de decisiones multicriterio y sabre la necesidad de contar con una herramienta con fundamento matemático de ayuda a la decisión (preguntas N° 8 y 9).

El criterio utilizado fue, el de representar las respuestas con el menor número de categorías posible. Para ello, se realizaron tres sesiones en las que participaron dos expertos en gestión de proyectos y paradas de plantas, uno en toma de decisiones y un cuarto en paradas de planta. Como técnica de agrupación se utilizaron los diagramas de afinidad. A continuación se ilustra en la tabla resultado de una de las cuestiones planteadas.

Resultados y Discusión

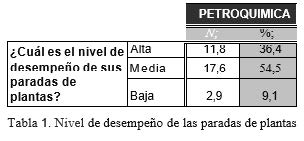

Como resultados del estudio la mayoría de los expertos de la industria coinciden en afirmar que alcanzan un desempeño media en sus proyectos de paradas de planta. con un porcentaje de 36.4 % de los expertos tienen la impresión de alcanzar valores medios de desempeño (ver tabla 1). Estos resultados ponen en evidencia que los directores de estos proyectos coinciden en la existencia un gap alto entre los resultados y metas esperados.

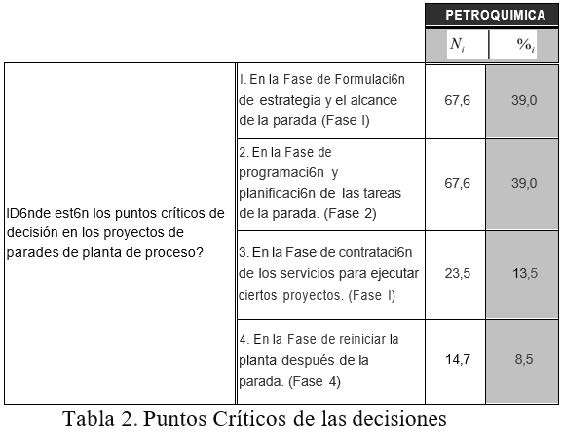

Asimismo, también se debe destacar el consenso alcanzado entre los expertos al señalar que los puntos críticos de decisión se hallan principalmente en las fases iniciales de planificación y programación (ver tabla 2).

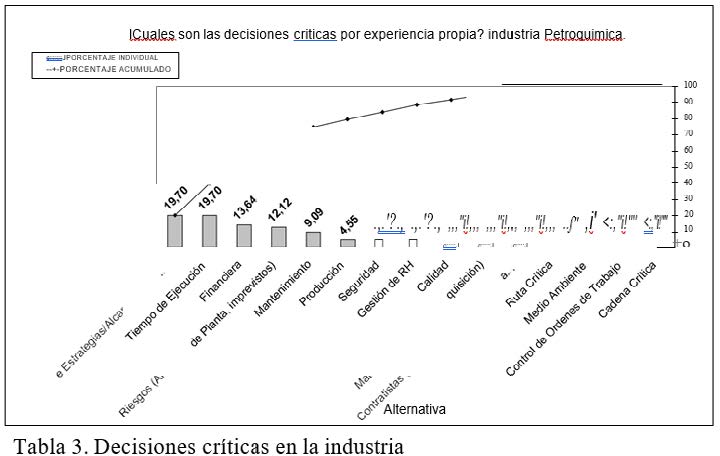

La gran mayoría de los expertos en Project Management son conscientes de la importancia de estas primeras fase, por lo que no es de extrañar que hayan coincidido en la criticidad de las decisiones que allí se toman. La planificación estratégica es muy comprometida porque la repercusión de las decisiones que se toman en esta fase es muy elevada. Acertar en las decisiones desde el principio es la clave para que todo se desarrolle dentro de unos límites aceptables de desempeño. Sin embargo, se trata de la fase donde mayor incertidumbre existe. La existencia de múltiples factores de influencia hace que resulte difícil llegar a soluciones consensuadas entre departamentos con intereses enfrentados. Por otra parte, la cantidad de información a considerar es muy extensa y una mala gestión de la misma puede suponer pérdidas millonarias. Estos aspectos coinciden con la percepción general del proceso de toma de decisiones expresada por los expertos: en los tres sectores son conscientes del valor de la información, los expertos de Petroquímica y Gas consideran insuficientes los datos que manejan actualmente y todos consideran que la búsqueda de consenso es necesaria a la hora de decidir (ver tabla 3).

Conclusiones

Los resultados obtenidos del estudio permiten concluir que las decisiones más críticas y los principales problemas se concentran en las etapas tempranas de definición y planificación de los proyectos de paradas de planta (Fases I y II). Aspectos relativos a la definición del alcance, tiempos de ejecución, finanzas, riesgos y mantenimiento representan los principales factores a la hora de tomar decisiones. Los expertos coinciden en la necesidad de gestionar correctamente mucha información y afirman que no cuentan actualmente con toda la necesaria, además y pese a ello, carecen de un modelo formal de ayuda a los procesos de toma de decisiones y no emplean técnicas de ayuda a la decisión, aunque consideren que podría resultar conveniente. Esta circunstancia hace que se basen principalmente en su experiencia a la hora de decidir y en buscar soluciones de compromiso de forma consensuada. La sensación de falta de información manifestada por los expertos permite afirmar que la gestión actual de las paradas de planta requiere de una base conceptual que integre de forma organizada los diferentes datos, métodos y técnicas de los que se dispone de forma dispersa, permitiendo equilibrar los diversos criterios, minimizar los conflictos y disminuir la incertidumbre asociada a la toma de decisiones.

AUTOR:

Dr. Luigi Amendola PhD

CEO & Managing Director PMM Innovation Group, Managing Director Center for Innovation & Operational Excellence (CIEx), USA, Asesor PMM Business School, Europa, Managing Director PMM University, USA. Cuenta con dos doctorados otorgados por USA y EU. Se desempeñó por 20 años como Research Universidad Politécnica de Valencia, España. Con más de 40 años de experiencia en la industria, colaborador de revistas técnicas, publicación de libros en Asset & Facility Management, Excelencia Operacional, Realibility Maintenance e Innovación Estratégica. Asesor de empresas en Europa, Iberoamérica, U.S.A, Australia, Asia y África. Ha publicado más de 20 Libros y cuenta a la fecha con más de 410 publicaciones entre revistas profesionales y científicas.

AUTOR:

Dra. Tibaire Depool PhD

Socia fundadora de PMM Group, Consultora y Lead Auditor Asset Management ISO 55001. Certificada como AMP Asset Management Professional, Doctora por la Universidad Politécnica de Valencia (España) “Línea de investigación competencias en la gestión de activos”. Con más de 20 años de experiencia industrial a nivel de consultoría industrial y a nivel académica. Desempeñando labores en 10 países. Investigador y Profesor PMM Business School y Directora Académica del Master de Gestión de activos doble titulación.