Un gran amigo ingeniero y experto en mejora continua, Rafael, me llamó para decirme que iba a estar un mes asignado en la nueva planta industrial adquirida por su grupo empresarial. La nueva Planta no posee un Modelo de Mejora Continua y por ello la Dirección de Excelencia Operacional del Grupo ha enviado a Rafael para comenzar varios proyectos pilotos con la metodología Las 5S con la finalidad de comenzar el camino a la excelencia en esa organización. Comentábamos que muchos trabajadores, supervisores y directores, a nivel mundial, no han participado en un proyecto utilizando Las 5S como metodología de Excelencia Operativa y muchos de ellos ni siquiera conocen su significado y su alcance.

Dominar la metodología Las 5S es un indicador que significa que estás consciente que la eficiencia y la productividad comienzan por el orden y el autocontrol de las zonas y puestos de trabajo. En este artículo vamos a exponer el alcance general de Las 5S para las personas que tienen interés en implantar la excelencia en sus empresas.

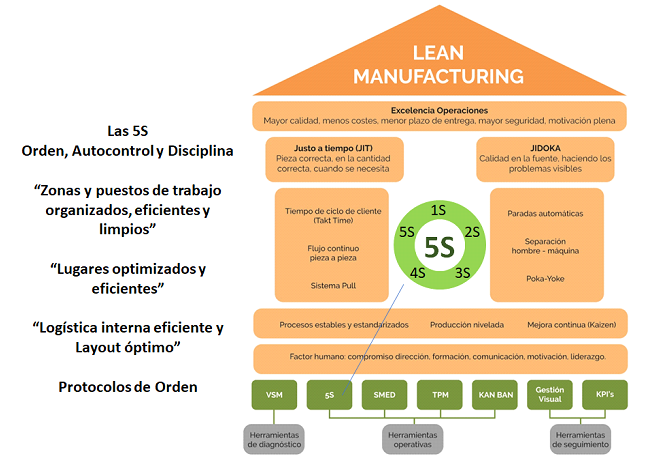

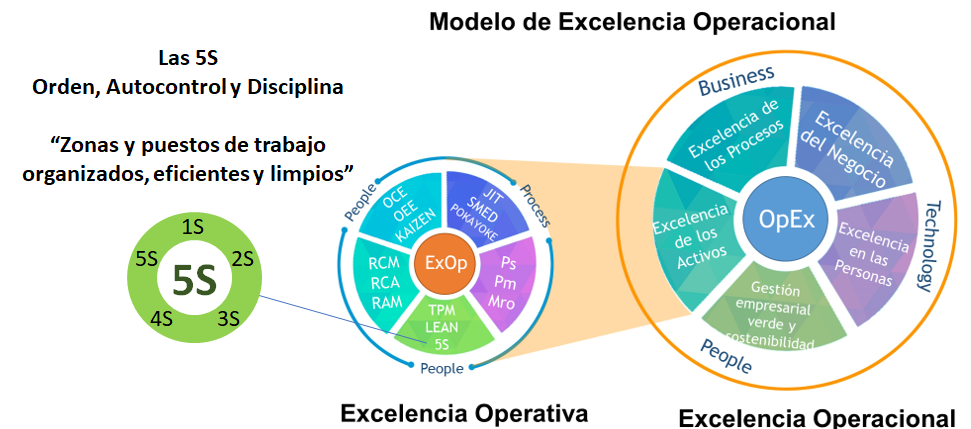

Las 5S se utiliza en Toyota desde los años 1960 con el objetivo de lograr lugares de trabajo mejor organizados, más ordenados y más limpios de forma permanente para lograr una mayor productividad y un mejor entorno laboral. Desde esos años, la empresa Toyota tomó conciencia que el orden es un “principio clave” para alcanzar mayor productividad y hasta la fecha Toyota sigue ocupando las primeras 10 posiciones de las marcas mejor valoradas a nivel mundial. Las 5S es parte del Modelo de Excelencia de la empresa Toyota y se integra con otros métodos como son VSM, SMED y TPM como las bases y los principios de la excelencia operacional y operativa de esta empresa. Este es su modelo de excelencia:

Figura 1. Figura 10.1 del Libro de “Excelencia Operacional” de Luigi Amendola

Actualmente y en pleno siglo XXI, Las 5S forman parte de los sistemas de producción más utilizados como Lean Manufacturing, TPM, TPS Sistema de Producción Toyota, Excelencia Operacional OpEx y es uno de los métodos más utilizados en las empresas que practican los principios de mejora continua o Kaizen.

Las 5S han tenido una amplia difusión dado que como metodología puede ser aplicada en todos los lugares y sitios de una empresa, desde una zona de fabricación hasta en un “Tablero” de información de indicadores o en un escritorio de trabajo.

Las 5S es en sí, un pensamiento eficiente (Lean Thinking) muy potente que desarrolla en el personal su capacidad de “observar”, “detectar oportunidades de mejora” y “proponer ideas y soluciones” para incrementar el orden, la disciplina y la limpieza mediante el uso del “autocontrol” sobre su puesto de trabajo y las zonas bajo su responsabilidad.

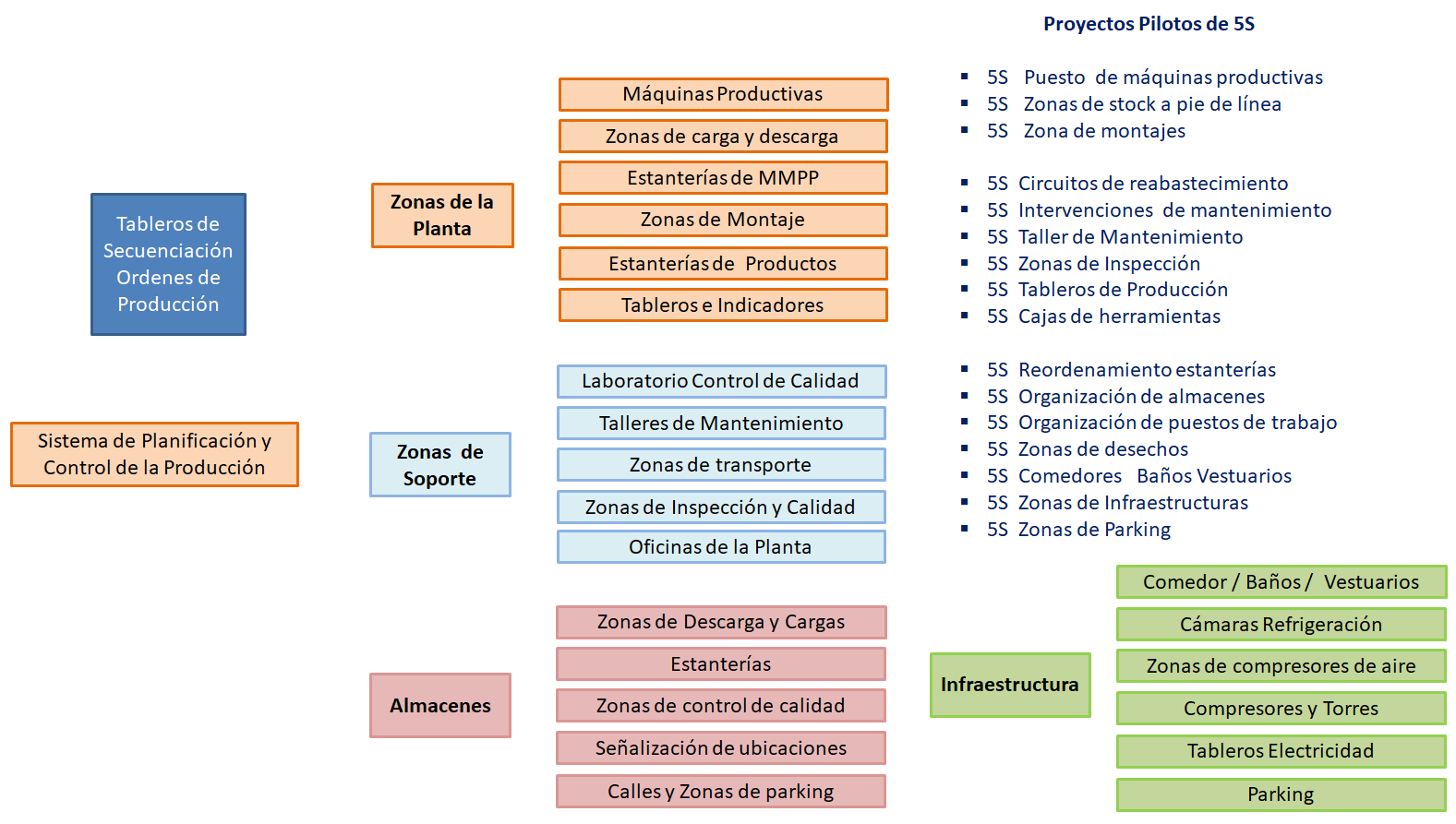

En las plantas industriales y de servicios existen muchos lugares y zonas que se desorganizan fácilmente si los trabajadores no cuentan con una cultura de eficiencia y excelencia, así como protocolos de orden, autocontrol y limpieza; todo esto y más es el alcance de Las 5S. En la Figura 2 se observan los diferentes lugares y puestos de trabajo que hay que ordenar y en los que hay establecer estándares de eficiencia:

Figura 2. Zonas potenciales para realizar proyectos pilotos de 5S

Podemos hacer una lista extensa de las posibilidades de ejecutar Proyectos 5S en las diferentes zonas, procesos y lugares dentro de las plantas industriales, Proyectos 5S en zonas de almacenamiento, montaje, talleres, comedores, oficinas, archivos, puestos de trabajo y hasta las cajas y carros de herramientas.

El Método Las 5S también se le conoce por “Un Sitio para cada cosa y cada cosa en su sitio” es el “lema” que recoge el sentido de este método de excelencia operativa.

Lo que explica Las 5S es que la eficiencia de un proceso o una tarea comienza por el orden y la limpieza. Me gusta sugerir que el método de Las 5S deberíamos definirlo como: “Orden, Autocontrol y Disciplina”.

El método de Las 5S se ejecuta en 5 Pasos y cada paso tiene un nombre en idioma japonés que comienza por la letra “S”. La forma de decidir ejecutar un Proyecto 5S es jerarquizar las zonas que más desorden o ineficiencia tienen para organizarlas y aumentar su productividad, orden y limpieza. Los preparativos son simples comenzando por constituir un equipo de personas de dos o tres que van a formarse y ejecutar el proyecto.

Los pasos iniciales son:

1. Formación del equipo en el método Las 5S. Esta formación la imparte un promotor experto en Las 5S quien es el mentor del personal que enseñará cómo se aplica el método.

2. Tomar varias fotos de la zona o lugar que se va a mejorar. Las fotos iniciales permiten no olvidar cómo estaba el lugar: el desorden, la suciedad, las obstrucciones, el material sin identificación, herramientas desorganizadas, pasillos y calles ineficientes, lugares sin luz, entre otros desperdicios.

3. Ejecutar el método paso a paso, uno detrás del otro, de forma secuencial y llevar un control del avance del proyecto en la hoja o líneas de acción del Proyecto Las 5S.

4. Finalmente, al concluir el proyecto, tomar fotos de cómo quedó el lugar para comparar con las fotos iniciales y ver las mejoras de forma visual. Estas fotos antes y después se colocan en un tablero de Proyectos 5S para crear una historia y conciencia de los proyectos ejecutados y sus resultados.

5. Mantener los protocolos de orden, autocontrol y limpieza para asegurar la eficiencia y productividad y evitar que se desorganice, mediante las “Auditorías 5S”.

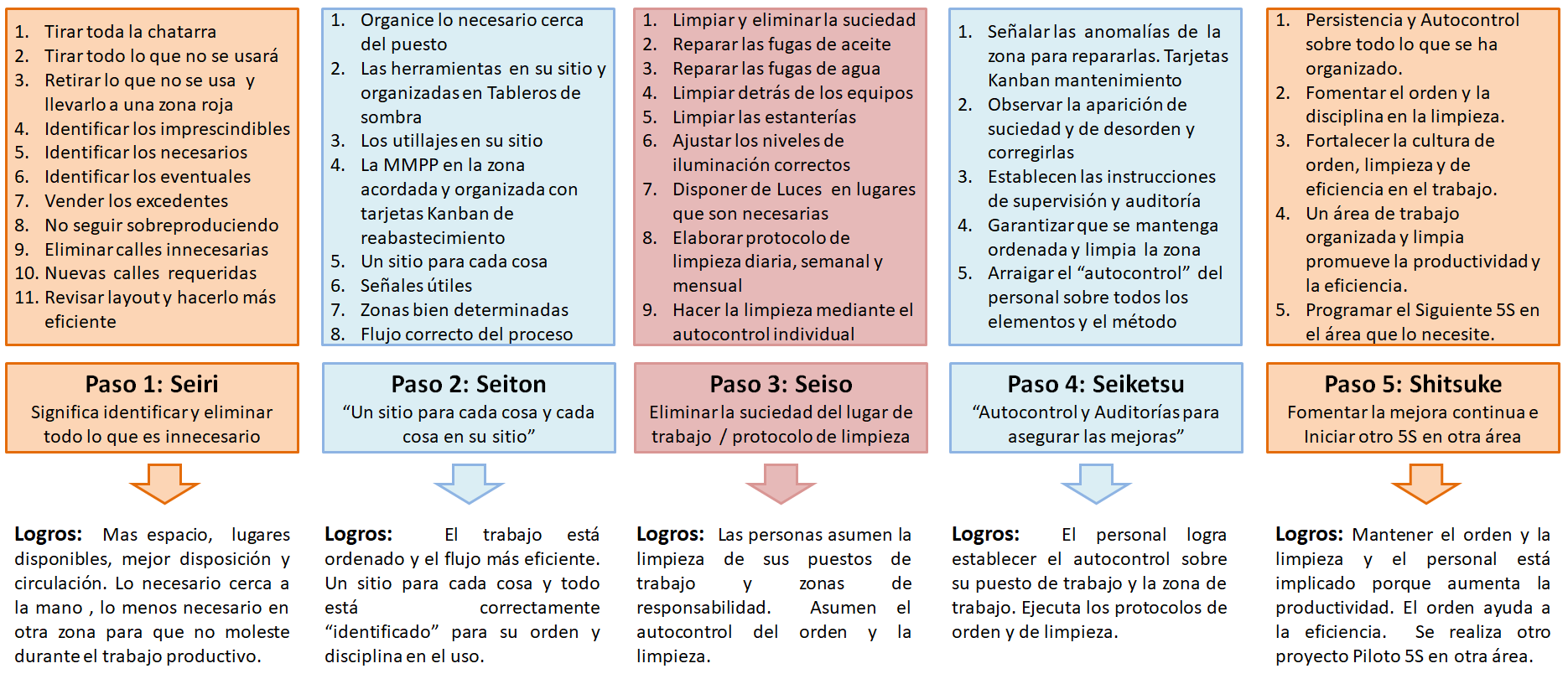

A continuación, un resumen de las 5 Etapas y sus nombres en japonés y significado y alcance son:

Figura 3. Las 5 etapas.

➡ Seiri, la primera “S” significa:

Identificar todo lo que es innecesario para eliminarlo del espacio de trabajo que estás ordenando. Para ello deberás ser muy estricto y determinar qué sobra, qué no hace falta y qué se debe tirar al contenedor de basura o chatarra. Seiri nace porque en muchas empresas se almacenan productos, componentes, equipos y chatarra que no serán usados jamás, ocupando espacios y estanterías.

➡ Seiton, la segunda “S” significa:

Una vez que has retirado lo que no se va a usar, debes organizar todo lo demás de forma inteligente y para ello estableces “Un sitio para cada cosa y cada cosa en su sitio”. En este paso 2 el personal se compromete a ordenar y mantener todo en su sitio, es decir, asumen el “autocontrol” sobre cada equipo, objeto, herramientas, etc. que existe en el lugar de trabajo.

➡ Seiso, la tercera palabra japonesa significa:

Eliminar la suciedad del lugar de trabajo y establecer un protocolo de limpieza diario, semanal y mensual que permita mantener el espacio de trabajo limpio. Las personas que trabajan en el espacio se comprometen en hacer las rutinas de limpieza para mantener todo ordenado y limpio.

➡ Seiketsu, la cuarta S significa:

Señalar las anomalías en la zona, observar la aparición de suciedad y de desorden o reparaciones que hacer. Para ello se deben establecer las instrucciones de supervisión y auditoría en el área en la cual se hizo Las 5S para garantizar que se mantenga ordenada y limpia y que exista el “autocontrol” que el personal realiza sobre su puesto de trabajo y zonas bajo su responsabilidad.

➡ La última S japonesa, Shitsuke, significa:

Persistencia y Autocontrol sobre todo lo que se ha organizado. Fomentar el orden y la disciplina en la limpieza. Fortalecer la cultura de orden y limpieza y de eficiencia en el trabajo. Un área de trabajo desorganizada y sucia no promueve la productividad y la eficiencia.

Si tu empresa no conoce esta metodología te propongo que realices un Proyecto Piloto 5S en una zona que necesite mejorar su eficiencia y podrás conocer los beneficios de la misma. En nuestros cursos de formación y Máster de Excelencia Operacional exponemos casos reales de empresas en las cuales hemos elaborado una Hoja de Ruta para cubrir el 100% de las plantas industriales de las empresas aplicando Las 5S.

En los proyectos de consultoría que ejecutamos en las empresas cliente, Las 5S forman parte del Modelo de Excelencia Operacional que utilizamos y describimos en el libro de Excelencia Operacional de nuestra escuela de negocios. Las 5S es un método imprescindible porque crea una cultura de orden y autocontrol sobre las áreas de trabajo y en las zonas de maquinaria industrial y de servicios en las cuales se encuentran los activos de la empresa que deben mantenerse en su máxima capacidad productiva gracias a las buenas prácticas que se realizan sobre los activos y en las zonas de montajes, fabricación, servicios y soporte logístico.

Figura 4. La importancia de Las 5S en nuestro Modelo de Excelencia Operacional

Como se puede apreciar, Las 5S se integran con otras metodologías alrededor de los activos de las empresas industriales y de servicios con la finalidad de aumentar la eficiencia y capacidad de los activos industriales que se operan en zonas ordenadas y eficientes.

Las empresas que tienen una cultura de la excelencia poseen una zona de control de indicadores en las cuales existe un Tablero de Proyectos 5S que exponen los logros alcanzados y cómo los diferentes indicadores KPI’s de los procesos mejoran gracias a las ideas y protocolos que han surgido de proyectos.

Cuando visites una organización industrial y de servicios pregunta si existe un Tablero de 5S y acércate a observar los diversos proyectos que se han ejecutado y los resultados de las auditorías que se realizan periódicamente. Si en esa visita te dicen que no tienen o no realizan Proyectos 5S explícales las bondades y ventajas y recuérdales que desde los años 1960 las empresas líderes ejecutan esta metodología de excelencia operacional y operativa para aumentar su productividad y competitividad como organización.

LIBRO RECOMENDADO:

Excelencia Operacional

Dr. Luis (Luigi) Amendola, Ph.D.

Uno de los cuatro mejores libros de Excelencia Operacional según Harvard Deusto, este libro enumera las claves para ofrecer a los clientes bienes competitivos de máxima calidad a través de una productividad eficiente y efectiva. El autor, Luis Amendola, explica la importancia de la excelencia operacional para aquellas empresas que operan en mercados donde predomina la innovación, el negocio, la externalización de la gestión de los activos, la tecnología de la información y la competencia digital.